Events anti explosion de poussières

Les évents d’explosion jouent un rôle déterminant dans la sécurité industrielle. Présents sur de nombreux équipements (silos, filtres, cuves, réservoirs, conduits), ils constituent la première barrière contre les effets destructeurs d’une déflagration.

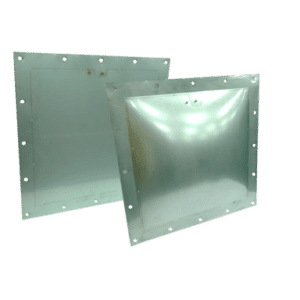

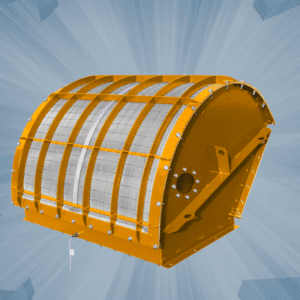

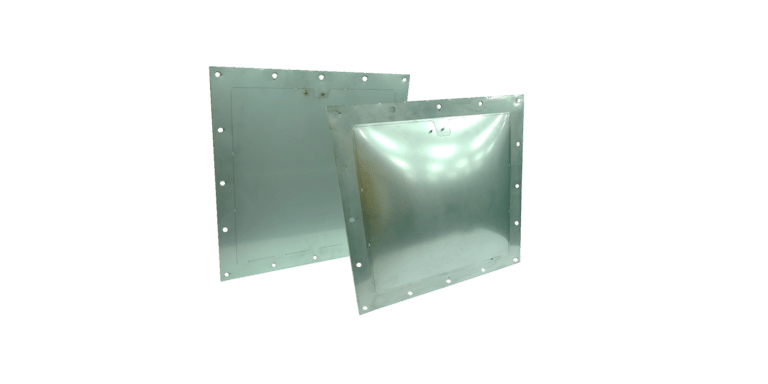

Afin de protéger contre les dangers d’explosion de poussières dans les silos et les élévateurs à godet, LSI fournit une large gamme d’évents d’explosion, construits en une simple ou multicouche, pour des panneaux plats ou dômés.

Nos différents modèles d’évents pour la protection d’explosion des systèmes industriels

Nous disposons de différents modèles. Vous trouverez ainsi chez LSI France des évents d’explosion à membrane unique, de forme plane ou bombée, des évents d’explosion hygiéniques, des modèles multicouches, plats ou bombés, des panneaux d’explosion côtelés ou encore des modèles thermiques spécifiques, pour la protection contre l’explosion lors de hautes températures.

LSI est l’agent exclusif de ELFAB (explosion protection company) sur la France et commercialise ses systèmes de protection contre l’explosion (“explosion protection system”). Il faut savoir que les dispositifs de protection contre l’explosion offrent différents niveaux de résistance à la dépression, qui vont généralement, selon les modèles, de 50 MBAR jusqu’à 600 MBAR. Vous choisirez donc votre évent d’explosion et de protection en fonction de vos besoins spécifiques. Notre service client est à votre disposition pour vous conseiller.

La plupart de nos modèles d’events anti explosion vous sont livrés très rapidement, le délai de fabrication des évents standardisés étant réduit. Vous pourrez en disposer sous une semaine environ, grâce à des procédés de fabrication et d’usinage express.

Qu’est-ce qu’un évent d’explosion ?

L’évent d’explosion, ou event anti explosion, contribue à la sécurité industrielle en permettant la décharge de pression lors d’une explosion. Pour remplir sa fonction, il doit disposer d’une surface de décharge adaptée et être positionné de manière adéquate sur l’équipement à protéger.

Un évent anti explosion comme ceux que propose LSI France est conçu spécifiquement pour les explosions de poussière. Nos évents offrent une protection efficace pour les systèmes en sous-pression et en surpression. Leur construction vise à éviter les projections lors de l’ouverture, grâce à une construction pensée pour une sécurité maximale. Que le risque explosif dérive de la présence dans l’air de poussières agricoles ou de poussière d’aluminium, l’explosion sera ainsi atténuée par la décharge occasionnée par l’ouverture de l’évent.

Comment fonctionne un event d’explosion ?

Un event d’explosion est un dispositif dont le fonctionnement consiste à relâcher rapidement la pression excessive générée lors d’une déflagration, en ouvrant une zone de fuite prédéfinie. Concrètement, il s’agit d’un panneau ou d’une membrane de décharge calibrée, installée sur des équipements sous pression (silos, filtres, réservoirs, conduits). Lorsqu’une onde de choc ou un pic de pression interne dépasse le seuil prévu, l’event s’ouvre instantanément, évacuant les gaz et la flamme, et limitant les dégâts structurels.

L’utilisation d’un event anti-explosion est essentielle dans les environnements à risque ATEX, où la présence de poussières combustibles, de gaz inflammables ou de produits chimiques volatils peut entraîner un risque d’explosion. Ce système de venting est souvent complété par d’autres mesures de protection contre les explosions, comme les dispositifs anti-retour de flamme ou les systèmes d’extinction rapide.

Bien dimensionné et correctement installé, un event d’explosion réduit considérablement les conséquences d’un incident, protège le personnel et préserve l’intégrité des équipements industriels.

Quelles sont les normes et régulations ATEX à respecter concernant les systèmes anti-explosion ?

En Europe, les équipements anti-explosion sont encadrés par les directives ATEX :

-

2014/34/UE : relative aux équipements et systèmes de protection destinés à être utilisés en atmosphères potentiellement explosives.

-

1999/92/CE : qui définit les obligations des employeurs pour protéger la santé et la sécurité des travailleurs.

Ces textes imposent :

-

Une classification des zones ATEX (zones 0, 1, 2 pour les gaz – zones 20, 21, 22 pour les poussières).

-

Une catégorisation des équipements selon leur niveau de protection.

-

Des procédures de conception, installation et maintenance industrielle strictes.

Les évents d’explosion doivent donc être certifiés et installés conformément à ces réglementations. Un audit par un expert ATEX est souvent nécessaire pour s’assurer de la conformité.

Quels sont les différents types d’évents d’explosion ?

Le marché propose plusieurs solutions adaptées aux différents contextes industriels :

-

Évents plats standards : économiques et simples, conçus pour les applications où la pression de service est faible.

-

Évents bombés : résistants à des conditions plus exigeantes, notamment aux variations de pression permanentes.

-

Évents sans fragmentation : qui s’ouvrent sans produire de débris, évitant les risques secondaires liés à la projection de matériaux.

-

Évents intégrant des filtres de flammes : permettant de retenir les particules incandescentes et de réduire la propagation des flammes.

Le choix dépend du type de produit manipulé (poussières, gaz, produits chimiques), des dimensions de l’équipement et des contraintes environnementales (intérieur, extérieur, zone ATEX)

Comment choisir un évent anti-explosion adapté ?

La sélection d’un évent d’explosion doit être réalisée sur la base d’une analyse de risques complète. Les critères à considérer incluent :

-

La nature des substances présentes (gaz, poussières combustibles, solvants).

-

La géométrie et le volume du récipient à protéger.

-

Le seuil de pression auquel l’évent doit s’ouvrir.

-

La compatibilité avec d’autres dispositifs comme les clapets anti-retour, les systèmes d’inertage ou les soupapes de décharge.

Un ingénieur spécialisé en sécurité des procédés peut effectuer le dimensionnement exact et définir la meilleure solution.

Quelles sont les sources d’inflammation les plus répandues en milieu industriel ?

Le risque explosif dépend de deux facteurs : l’existence d’une atmosphère explosive, c’est-à-dire la présence dans l’air d’un combustible au-delà du seuil d’explosivité, mise en contact avec une source d’inflammation. Pour prévenir le risque d’explosion, la protection doit donc tenir compte de ces deux facteurs afin d’empêcher leur survenue dans un même espace au même moment.

Les sources d’inflammation les plus fréquemment rencontrées dans le milieu industriel sont les suivantes :

- les étincelles d’origine mécanique (en cas de frottements entre pièces métalliques par exemple) ;

- les surfaces chaudes ;

- les flammes nues ;

- les équipements et matériels électriques ;

- l’électricité statique ;

- les feux couvants ;

- la foudre ;

- etc.

→ L’identification de ces sources potentielles d’inflammation ainsi que la mise en place de dispositifs de prévention pour empêcher leur entrée en contact avec une atmosphère explosive font partie des premières mesures de prévention à adopter en entreprise industrielle. L’installation d’évents anti-explosion pour limiter le risque d’explosion de poussière dans les silos par exemple, fait partie des mesures de protection, au même titre que la rédaction et la tenue à jour d’un plan d’action à adopter en cas de survenue d’explosion. Le document relatif à la protection contre les explosions consigne et met à jour tous les facteurs de risque et les mesures de protection entreprises.

Sur le même sujet : voir nos dispositifs arrête-flammes.

Quelles sont les bonnes pratiques pour l’entretien des évents d’explosion ?

L’efficacité d’un système anti-explosion dépend directement de sa maintenance. Voici quelques recommandations :

-

Inspection visuelle régulière : pour vérifier l’absence de corrosion, fissures ou dépôts.

-

Nettoyage des zones sensibles : afin d’éviter l’accumulation de poussières pouvant obstruer l’event.

-

Remplacement immédiat après déclenchement : un panneau de décharge ne peut pas être réutilisé après ouverture.

-

Contrôles périodiques par un professionnel : afin de valider la conformité aux exigences ATEX.

Une maintenance préventive bien planifiée garantit la fiabilité de ces dispositifs et réduit les temps d’arrêt imprévus.

Un event d’explosion est un élément essentiel de la protection contre les explosions dans les environnements industriels à risques. En s’ouvrant au moment critique, il limite les dégâts matériels, protège les travailleurs et préserve la continuité des opérations. Pour être efficace, il doit être conçu selon les normes ATEX, adapté aux caractéristiques de l’installation, et entretenu régulièrement.

Comment prévenir efficacement les risques grâce aux évents de protection ?

Le document relatif à la protection contre les explosions que nous pouvons vous fournir vous permet de mieux comprendre les enjeux de cet équipement indispensable à la sécurité industrielle de sites équipés par exemple de silos ou d’élévateurs à godets. N’hésitez pas à le consulter.

LSI est une entreprise de référence dans le domaine de la protection contre le risque industriel et notamment le risque d’explosion (“explosion protection companies”). Les systèmes que nous mettons en place (“explosion protection systems”) sont conçus et installés avec le plus grand soin par nos experts.