Système d’inertage

Systèmes d’inertage à l’azote

L’inertage à l’azote est un procédé industriel de sécurisation visant à remplacer l’oxygène et l’humidité présents dans un espace fermé par un gaz neutre comme l’azote. Ce système permet d’éviter les risques d’explosion, de corrosion, d’oxydation ou de contamination lors de la manipulation de substances sensibles ou réactives. Utilisé dans de nombreux secteurs comme la chimie, la métallurgie ou l’agroalimentaire, il garantit à la fois la protection des installations, la qualité des produits et la sécurité des opérateurs.

Chez LSI, nous proposons la fourniture de plusieurs équipements de protection industrielle, ainsi que leur installation et leur maintenance.

Que signifie inertage ?

L’inertage est une technique clé dans de nombreux procédés industriels. Elle consiste à remplacer un environnement potentiellement dangereux (explosif, corrosif ou réactif) par un gaz neutre, généralement de l’azote ou de l’argon. Cette opération permet d’éliminer l’oxygène et l’humidité, responsables de nombreuses réactions indésirables, telles que l’oxydation ou la formation de composés toxiques. L’objectif est double : sécuriser les installations et préserver la qualité des éléments stockés ou manipulés.

Cette méthode est notamment cruciale lors du soudage de métaux hautement réactifs comme le zirconium ou le titane, qui s’oxydent rapidement au contact de l’air.

Comment fonctionne un système d’inertage ?

Un système d’inertage fonctionne en injectant un gaz non réactif dans un volume fermé afin d’y réduire drastiquement la teneur en combustion. Ainsi, toute combustion ou réaction chimique dangereuse est empêchée.

Étapes du processus :

- Préparation de l’environnement : identification des substances présentes dans l’équipement à traiter, des contraintes de sécurité et du type de gaz inerte à utiliser (argon, azote, dioxyde de carbone).

- Injection du gaz noble : plusieurs méthodes existent :

- Inertage par effet piston : le gaz, plus lourd que l’air (argon, CO2), est introduit par le bas et pousse l’air vers le haut.

- Inertage par dilution progressive : le gaz, comme l’azote, est injecté en partie inférieure avec évacuation contrôlée en partie haute.

- Inertage par compression/détente : cycles successifs de mise sous pression, puis de détente, permettant d’évacuer les gaz résiduels.

- Inertage par vide/compression/détente : version avancée du mode précédent, incluant une mise sous vide préalable. Elle nécessite un équipement robuste et hermétique.

- Contrôle de l’atmosphère : des capteurs suivent en temps réel les paramètres critiques.

- Maintien de l’atmosphère inerte : des apports réguliers de gaz compensent les pertes éventuelles (fuites, échanges thermiques) pour garantir un environnement stable.

Quel est le rôle de l’azote dans l’inertage ?

L’azote est le gaz le plus utilisé dans l’industrie en raison de ses propriétés idéales :

- Abondant (78% de l’air) et peu coûteux : disponible en bouteilles, par générateur sur site ou en phase liquide.

- Non toxique, non inflammable, et donc facile à manipuler.

- Chimiquement stable dans des conditions industrielles classiques.

- Applicable à de nombreuses industries : chimie, agroalimentaire, métallurgie, aéronautique, pharmaceutique, etc.

Les avantages de l’inertage à l’azote

L’inertage à l’azote est adopté dans les industries pour ses nombreux bénéfices :

- Protection des équipements : ce gaz neutre empêche la dégradation des produits sensibles à l’air et à l’humidité. Il préserve la qualité, la pureté et la durée de vie des substances transportées et protège les surfaces en métal de la corrosion.

- Réduction des risques : l’azote empêche les réactions dangereuses (explosion, feu, corrosion).

- Renforcement de la sécurité : idéal pour les environnements à risque (cuves, réacteurs).

- Économie et polyvalence : moins coûteux que l’argon ou l’hélium et adaptable à de nombreux procédés.

L’inertage à l’azote pour une meilleure sécurité en industrie

L’azote est largement utilisé pour sécuriser des procédés sensibles ou potentiellement dangereux :

- Protection contre les explosions : empêche la formation de mélanges explosifs dans la chimie et la pétrochimie.

- Inertage des réservoirs de stockage : empêche la contamination et les réactions dans chaque cuve contenant des poudres, des liquides ou des gaz.

- Inertage des systèmes de convoyage : évite l’inflammation de poussières dangereuses (farine, sucre, plastique).

- Inertage des zones de production : garantit un environnement propre et sécurisé (notamment dans l’industrie pharmaceutique).

- Prévention de la corrosion : protège les surfaces en métal de la corrosion et préserve l’intégrité des matières premières.

Mettre en place un système d’inertage avec LSI

LSI vous accompagne dans la mise en place de solutions sur mesure, adaptées à vos enjeux industriels.

Nos services incluent :

- Analyse des besoins : nous effectuons une étude approfondie de vos procédés, contraintes techniques et objectifs en matière de sécurité. Cette phase nous permet de concevoir un système d’inertage optimal, parfaitement adapté à votre secteur et à vos installations.

- Installation et maintenance : nous assurons la mise en place complète des dispositifs d’inertage ainsi que leur entretien régulier pour optimiser leur durée de vie.

- Formation des équipes : nous proposons des sessions de formation pour vos équipes sur la gestion, la surveillance et les bonnes pratiques.

- Conformité réglementaire : nos solutions tiennent compte des normes en vigueur et vous accompagnent dans la mise en conformité de vos équipements et procédures.

Foire aux questions (FAQ)

- Qu’est-ce que l’inertage à l’azote ?

C’est une méthode de sécurisation qui consiste à éliminer l’oxygène en injectant un gaz neutre dans un environnement clos.

- Pourquoi utiliser l’azote plutôt qu’un autre gaz ?

Il est économique, abondant, non toxique et chimiquement inerte. Il offre un excellent compromis entre coût, sécurité et performance.

- Comment l’inertage protège-t-il contre les explosions ?

L’azote empêche la formation d’atmosphères explosives en abaissant la concentration en comburant sous le seuil de combustion.

- Quels secteurs industriels utilisent l’inertage à l’azote ?

Voici les secteurs industriels qui utilisent ce procédé : chimie, pétrochimie, agroalimentaire, métallurgie, logistique, aéronautique, électronique…

- Quels sont les équipements nécessaires ?

Pour une injection précise du gaz dans les zones à inertage :

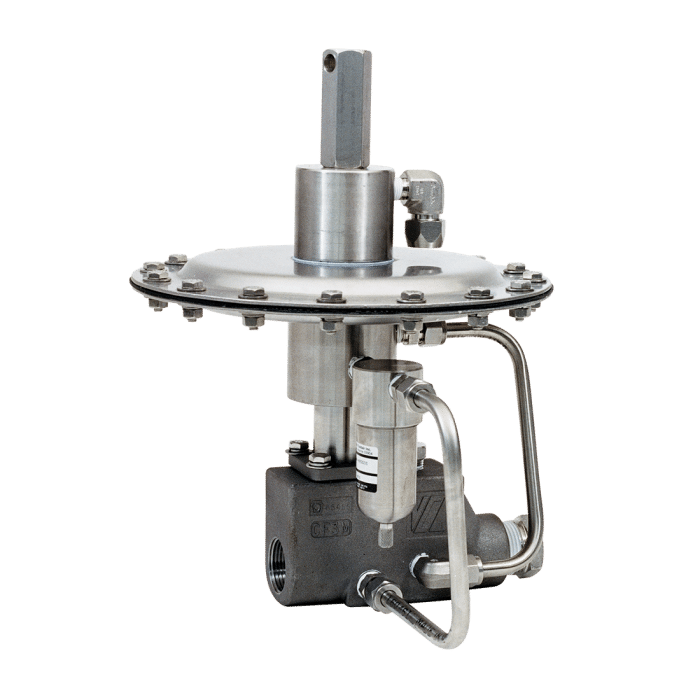

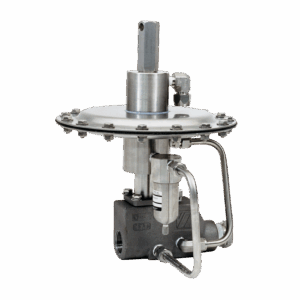

- Régulateurs de pression : ajustent la pression de l’azote injecté.

- Vannes de régulation : contrôlent le débit d’azote injecté de manière précise et automatisée.

Pour les sources d’approvisionnement en gaz noble :

- Réservoirs qui contiennent de l’azote gazeux ou liquide.

- Générateurs d’azote qui produisent le gaz sur site à partir de l’air ambiant.

Pour mesurer en continu le taux d’oxygène résiduel dans l’environnement à inertage :

- Capteurs : permettent le contrôle et l’efficacité du processus, le déclenchement automatique des systèmes d’injection et la traçabilité des conditions de sécurité.

Pour assurer la préservation de l’installation et la sécurité du personnel :

- Soupapes de sécurité pour gérer la surpression.

- Évents anti-explosion pour libérer l’énergie en cas d’accident.

- Arrête-flammes industriels pour éviter les retours de flamme.